Китайские модули для электромобилей: технологии?

2026-01-01

Когда слышишь ?китайские модули?, у многих сразу возникает образ чего-то дешёвого, готового, может, даже сомнительного. Но за последние пять лет всё перевернулось с ног на голову. Речь уже не просто о сборке, а о глубокой интеграции, где сам модуль — это сердце, и от его ?здоровья? зависит всё. И технологии здесь — это не маркетинговый слоган, а ежедневная практика, часто неочевидная со стороны.

От ?железа? к ?мозгам?: эволюция модуля

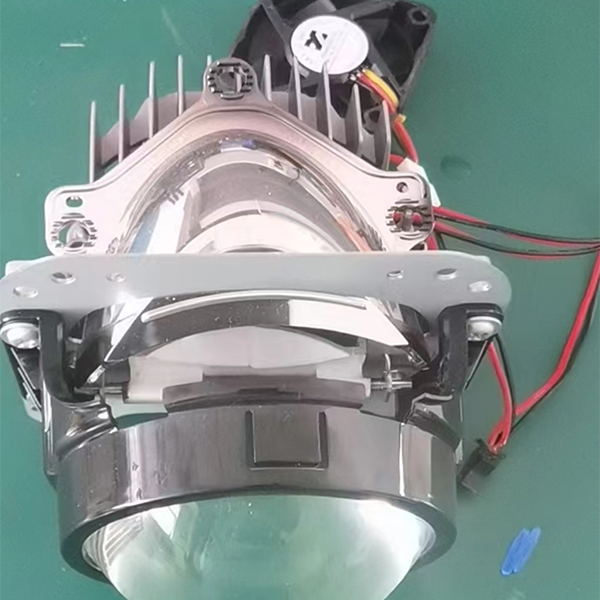

Раньше, лет семь назад, модуль для электромобиля (EV) часто понимали как просто набор ячеек в корпусе с простой BMS. Заказал у условного CATL или BYD ячейки, прикрутил свою плату управления — и готово. Сейчас это тупиковый путь. Ключевой сдвиг — в переходе от модуля как аппаратной единицы к модулю как интеллектуальной подсистеме. Современный силовой модуль — это уже не просто аккумуляторы. Это встроенная система термоменеджмента (жидкостного или воздушного), многоуровневая диагностика каждой ячейки в реальном времени, алгоритмы балансировки, которые работают не только на зарядке, и предиктивная аналитика состояния.

Я помню один из наших первых проектов интеграции для небольшого производителя электробусов в Европе. Мы поставили, как тогда было принято, модули с хорошими ячейками, но с довольно базовой BMS от стороннего поставщика. На бумаге всё сходилось: ёмкость, напряжение, циклы. А на практике — хронические проблемы с дисбалансом в зимний период, который стандартная система не могла компенсировать достаточно быстро. Клиент был в ярости. Тогда и пришло осознание: нельзя экономить на ?мозгах? модуля. Теперь мы работаем только с решениями, где BMS — неотъемлемая и калиброванная часть модуля, часто с собственным софтом, который позволяет тонко настраивать параметры под конкретное шасси и режим эксплуатации.

И вот здесь кроется важный нюанс. Многие, глядя на спецификации, обращают внимание на плотность энергии (Wh/kg) — это, безусловно, важно. Но не менее критичен параметр стабильности характеристик в течение всего срока службы и при разных температурах. Китайские лаборатории сейчас гонятся не только за рекордной плотностью, но и за ?ровной? кривой разряда и устойчивостью к быстрой зарядке. Технология LFP (литий-железо-фосфатный) пережила второе рождение именно благодаря стабильности и безопасности, и многие китайские производители, включая тех, кто поставляет модули на вторичный рынок и для спецтехники, сделали на ней серьёзную ставку.

Термоменеджмент: там, где теория встречается с российской зимой

Это, пожалуй, самая болезненная тема для любого импортёра или интегратора. Китайские инженеры прекрасно проектируют системы охлаждения для умеренного климата. Но когда модуль, рассчитанный на работу от 0°C до +45°C, попадает в условия, где -30°C — это норма, а летом в том же контейнере может быть +60°C, начинается самое интересное.

У нас был кейс с модулями для электропогрузчиков, которые работали на складе в Сибири. Модули были качественные, от проверенного поставщика, но с пассивным воздушным охлаждением. Зимой, при простое, температура падала так низко, что BMS просто блокировала зарядку для безопасности. Приходилось организовывать ?тёплые стоянки? с подогревом, что сводило на нет экономию. Опыт, полученный тогда, заставил нас принципиально изменить подход к выбору поставщиков. Теперь мы смотрим не на каталог, а на готовность производителя дорабатывать конструкцию. Например, внедрение гибридных систем терморегуляции, где есть и подогрев, и жидкостное охлаждение, стало для нас must-have для проектов в СНГ.

Интересно, что некоторые китайские производители, которые активно выходят на глобальный рынок, стали предлагать ?климатические? версии своих модулей. Это не просто другой диапазон в спецификации. Это пересчитанные токи заряда/разряда при низких температурах, другие материалы для изоляции и, что важно, более умные алгоритмы подогрева, которые экономят энергию от самого модуля, а не от внешнего источника. Поиск таких решений — это всегда диалог, иногда непростой. Как, например, с компанией Nantong Liuyi Electronic Technology Co., Ltd. (https://www.ntly-electronic.ru). Они не такие гиганты, как CATL, но их ниша — как раз кастомизированные решения. Основанная в 2018 году с солидным уставным капиталом, эта компания из Наньтуна изначально ориентировалась не на масс-маркет, а на разработку и производство специализированных аккумуляторных систем, в том числе и для суровых условий. С ними можно обсуждать изменение компоновки ячеек или параметры BMS под конкретную задачу, что для интегратора бесценно.

BMS как поле битвы: открытость против ?чёрного ящика?

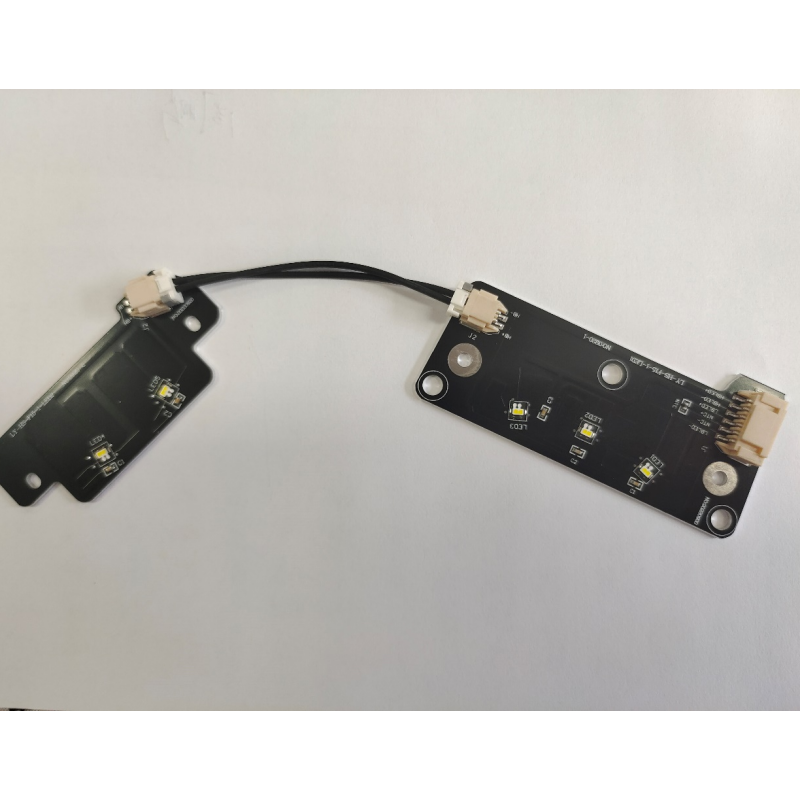

Система управления батареей — это та область, где технологии скрыты от глаз, но именно они определяют успех или провал всего проекта. Есть два лагеря китайских поставщиков. Первые — это крупные игроки, которые поставляют модуль как законченный, закрытый продукт. Вы получаете протокол связи, набор команд и всё. Это надёжно, но негибко. Хочешь изменить логику балансировки или добавить свой датчик — нельзя.

Вторые — более мелкие, но технологически продвинутые производители, которые готовы на определённую степень открытости. Они могут предоставить доступ к более глубоким слоям софта BMS, позволить калибровать алгоритмы. Это рискованнее, требует от тебя, как интегратора, наличия своих компетенций в электрохимии и embedded-системах, но открывает огромные возможности. Например, можно оптимизировать режим работы модуля под специфический цикл движения городского фургона с частыми остановками, продлив тем самым жизнь ячейкам.

Мы долго шли к созданию своей инженерной команды, способной вести такой диалог. Без этого ты просто перекупщик. Сейчас, выбирая партнёра, вроде упомянутой Nantong Liuyi Electronic Technology, мы сразу смотрим на их подход к BMS. Готовы ли они предоставить симулятор их системы для наших тестов? Есть ли у них документация на алгоритмы оценки состояния здоровья (SOH)? Их профиль — разработка и производство электронных систем, а это хороший знак, означающий, что ?железо? и ?софт? у них не разрознены, а создаются вместе, что критично для стабильности.

Логистика и послепродажка: технологии за пределами лаборатории

Всё, что описано выше, ничего не стоит, если модуль придёт к заказчику с деградировавшими из-за неправильной транспортировки ячейками или если его нельзя будет оперативно отремонтировать. Технологии здесь упираются в прозаичные, но vital вещи.

Во-первых, предотгрузочная подготовка. Хороший поставщик перед отправкой приводит модуль в состояние глубокого разряда (но не в ноль!) или оптимального для хранения уровня заряда (SOC около 30-50%). Это продлевает срок хранения. Во-вторых, упаковка. Это не просто коробка, а термоизолированный контейнер с датчиками, которые фиксируют удары, перевороты и температуру в пути. Получение такого лога — теперь стандартное требование в наших контрактах. Помню, как одна партия пришла с датчиками, показавшими падение температуры до -10°C, хотя перевозчик клялся, что всё было в норме. Это стало железным аргументом для претензии.

Послепродажная поддержка — это отдельная технология. Речь не о гарантии, а о наличии ремонтных комплектов, схем, доступности firmware-обновлений для BMS. Крупные бренды часто этого не дают, заставляя менять модуль целиком. Более гибкие производители, особенно те, кто, как ООО Электронные технологии Наньтун Люйи, работают в B2B-сегменте, могут поставлять наборы для замены отдельных ячеек или даже платы BMS, проводя обучение для наших сервисных инженеров. Это снижает стоимость влаждения и увеличивает лояльность конечного клиента.

Взгляд вперёд: что будет завтра?

Если говорить о трендах, то всё крутится вокруг двух осей: удешевления и увеличения интеллекта. Технология Cell-to-Pack (CTP), когда ячейки интегрируются прямо в батарейный отсек, минуя уровень модуля, — это вызов для нас, интеграторов. С одной стороны, это сулит рост плотности и снижение стоимости. С другой — убивает модуль как заменяемую единицу. Ремонтопригодность падает. Пока это удел крупных автопроизводителей, но тренд налицо.

Второй тренд — это облачные BMS. Данные с модуля в реальном времени уходят на сервер производителя или оператора парка, где анализируются ИИ. Это позволяет предсказывать отказы, оптимизировать режимы зарядки для каждого конкретного автомобиля. Для китайских производителей это шанс создать экосистему и ?привязать? клиента своими сервисами. Но здесь встают вопросы о суверенитете данных, особенно для госзаказчиков. Это новая фронт работ.

Итог? Китайские модули для электромобилей — это уже давно не про ?технологии? в кавычках. Это про зрелый, быстро эволюционирующий рынок с чёткой градацией: от массовых ?чёрных ящиков? до высокоадаптируемых инженерных решений. Успех проекта зависит не от того, выберешь ли ты китайский модуль, а от того, сумеешь ли ты правильно выбрать партнёра-производителя, который понимает твои реальные, а не каталоговые задачи, и готов вкладываться в совместную разработку. И в этом, пожалуй, и заключается главная технология — технология делового взаимодействия.