Китайские производители плат питания?

2026-01-17

Когда слышишь этот вопрос, первая мысль — о гигантах вроде Delta или Lite-On. Но реальность, с которой сталкиваешься в цеху или при поиске поставщика для специфичного проекта, куда шире и… грязнее. Многие сразу думают о цене, и это правильно, но за этой ценой скрывается целый спектр: от откровенного хлама, который может спалить устройство, до вполне конкурентных решений, где тебя удивят подходом к инжинирингу. Попробую разложить по полочкам, как это выглядит изнутри, без глянца.

Ландшафт рынка: не только Шэньчжэнь

Да, Шэньчжэнь — это Мекка. Там можно найти всё, от компонентов до готовых сборок. Но делать ставку только на него — ошибка. Последние лет пять-семь активно развиваются кластеры в Чжухае, Дунгуане, да и вглубь страны. В том же Наньтуне, провинция Цзянсу, сосредоточено немало предприятий, которые выросли из субподрядчиков для более крупных игроков и теперь работают на самостоятельные заказы. Их преимущество часто — в более тесном контакте с инженерной командой и гибкости при мелкосерийном производстве.

Кстати, о гибкости. Ключевое слово для многих китайских производителей — адаптация. Принесёшь им эталонную плату или даже просто техзадание с особыми требованиями по EMI или эффективности в определённом диапазоне нагрузок — и они не станут сразу говорить ?нет?. Скорее спросят: ?А если вот так попробовать?? Это и привлекает, и иногда пугает, потому что их ?вот так? может вылиться в нестандартное решение, которое потом будет негде больше повторить.

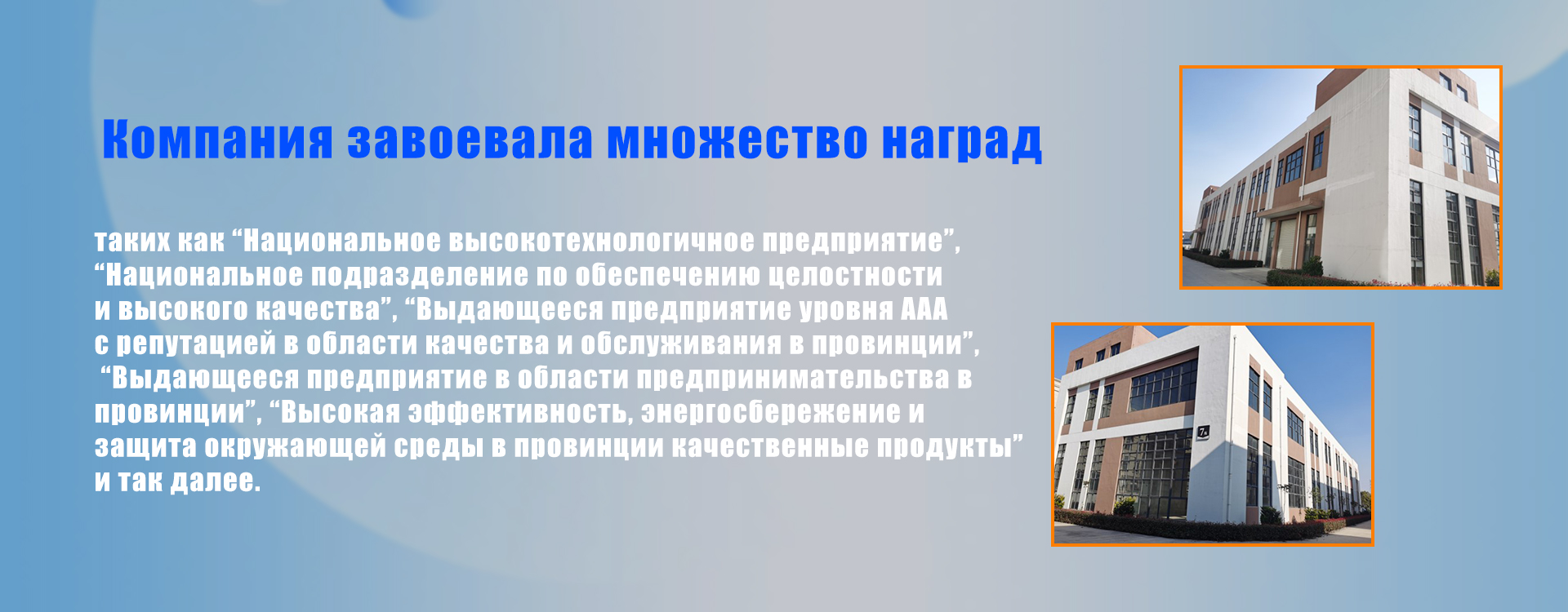

Яркий пример — компания Nantong Liuyi Electronic Technology Co., Ltd. (https://www.ntly-electronic.ru). Наткнулся на них пару лет назад, когда искал кого-то для производства партии плат для медицинского сенсора. Не самые простые требования по безопасности и стабильности. Они не были первыми в списке, но их сайт и общение показали определённую основательность. Компания, основанная в 2018 году с солидным уставным капиталом, что уже намекает на серьёзные вложения, а не на гаражную мастерскую. В их случае чувствовался фокус не на массовый ширпотреб, а на возможность работать по спецификациям заказчика. Это отдельный, важный сегмент рынка.

Где подвох? Опыт неудачных проб

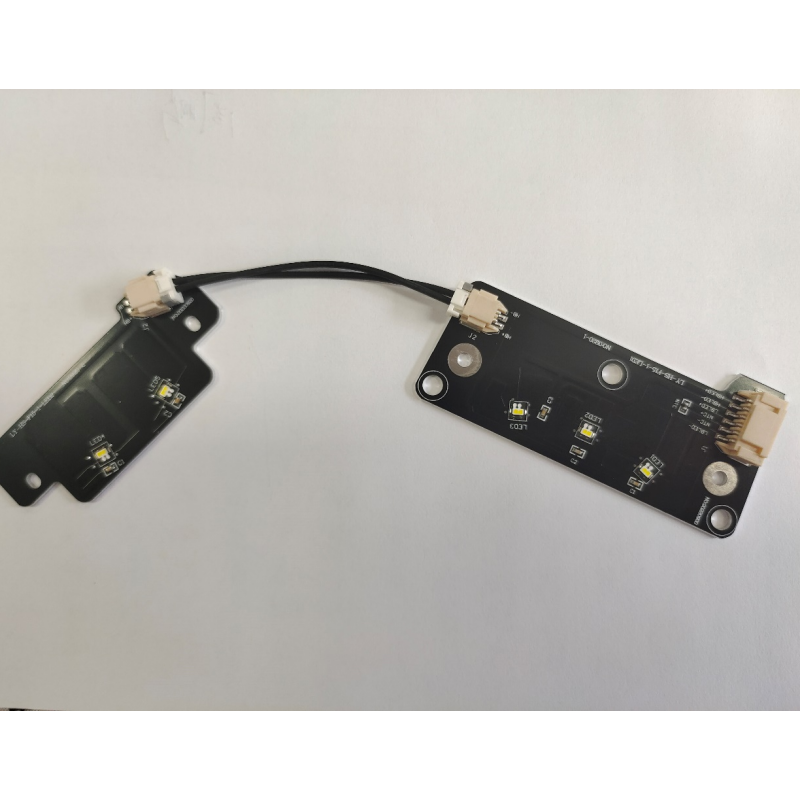

Расскажу про один провал, который многому научил. Нужна была партия компактных плат питания для LED-оборудования. Нашёл через B2B-площадку завод из Фошаня. Цены — сказка, образцы — работают. Запустили серию в 3000 штук. И тут началось: в первых ста платах процент брака был около 5% (терпимо), но к середине партии он подскочил до 15%. Платы просто переставали работать через 50-70 часов. Разбор полётов показал: производитель, экономя, заменил указанные нами конденсаторы на более дешёвые аналог с худшими температурными характеристиками. Без согласования. И делал это партиями, откупая компоненты там, где было дешевле в данный момент.

Это классическая болезнь. Контроль качества на многих заводах — это не процесс, а точка. Они проверяют конечный продукт, но не отслеживают консистентность входящих компонентов. Особенно если заказ идёт не от гиганта вроде Huawei. Поэтому теперь первое, о чём договариваюсь — фиксированный Bill of Materials (BOM) и право на выборочную проверку партий компонентов до начала сборки. Без этого — никак.

Ещё один подвох — сертификация. Многие мелкие и средние китайские производители имеют сертификаты CE, RoHS. Но часто это ?бумажка для клиента?. Настоящие, полноценные испытания по стандартам — дорогое удовольствие. Если для вашего продукта критична, скажем, электромагнитная совместимость (EMC), лучше закладывать бюджет на независимый тест в аккредитованной лаборатории, либо работать с теми, кто может предоставить подробные отчёты именно по вашей модели, а не по ?похожей?.

Что ищут в хорошем поставщике? Неочевидные моменты

Цена и сроки — это таблица умножения. Поговорим о менее очевидном. Для меня стал критичным фактор инженерной поддержки. Идеальный сценарий: у завода есть не просто менеджер по продажам, который хорошо говорит по-английски, а технический специалист, способный вникнуть в схему и обсудить компромиссы. Например, можно ли уменьшить габариты, пожертвовав запасом по пульсациям? Как поведёт себя плата при низком входном напряжении? Их готовность моделировать и проводить предварительные тесты — огромный плюс.

Второй момент — прозрачность цепочки поставок. После того случая с конденсаторами я начал интересоваться, откуда завод берёт ключевые компоненты: силовые транзисторы, контроллеры, трансформаторы. Работают ли они с официальными дистрибьюторами Infineon, TI, STM или покупают на радиорынке? Это напрямую влияет на надёжность и долгосрочную доступность компонентов. Некоторые уважающие себя производители, та же Nantong Liuyi Electronic Technology, прямо указывают на возможность работы по предоставленному клиентом BOM или использование компонентов от проверенных поставщиков, что уже говорит о налаженных каналах.

Третий пункт — отношение к прототипированию. Хороший знак, если завод не требует предоплаты 100% за прототип по завышенной цене, а предлагает внятную схему: стоимость инженерных работ + материалов, с последующим зачётом этой суммы при размещении серийного заказа. Это показывает, что они заинтересованы в долгосрочном проекте, а не в сиюминутной выгоде.

Кейс: переход от готовых решений к кастомизации

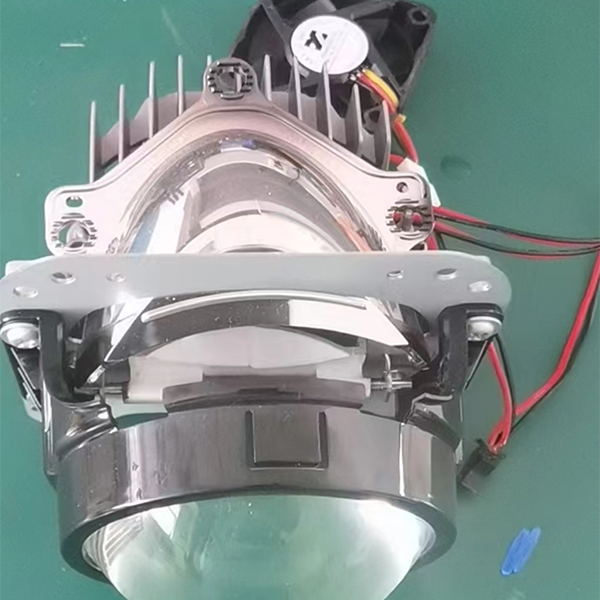

Был у нас проект — блок управления для промышленного вентиляционного оборудования. Сначала взяли готовый модуль у одного известного шэньчжэньского производителя. Всё работало, но по габаритам и интерфейсам было ?почти?, но не ?то?. Мешали лишние 5 мм по высоте и нестандартный разъём для датчика, который требовал переходника.

Обратились к нескольким заводам с запросом на модификацию. Большинство сказали: ?Можем, но только если закажете от 10 тыс. штук?. Один, из Сямэня, предложил интересное: они разобрали наш модуль, переложили часть элементов, использовали чип в другом корпусе и буквально ?врисовали? нужный нам разъём в плату, уложившись в габариты. Тираж — от 500 штук. Почему они согласились? Как выяснилось, у них как раз была недозагружена линия для средних серий, и они искали именно такие, инженерно-интересные задачи, чтобы занять команду. Это важный урок: иногда выгоднее искать не самого большого, а того, чьи текущие производственные возможности и амбиции совпадают с масштабом вашей задачи.

В этом и заключается эволюция работы с китайскими производителями плат питания. Раньше это был поиск по каталогу. Сейчас — всё чаще совместная разработка или глубокая доработка. Они накопили огромный applied engineering опыт, и грамотный заказчик может этим воспользоваться.

Взгляд в будущее: тренды и личные наблюдения

Сейчас отчётливо виден тренд на повышение эффективности (КПД) даже в бюджетном сегменте. Связано это и с глобальными требованиями по энергосбережению, и с простой экономией — меньше тепла, значит, можно сэкономить на радиаторе и сделать изделие компактнее. Многие производители активно осваивают топологии типа активного PFC (коррекции коэффициента мощности) и квазирезонансные схемы, которые ещё пару лет назад были прерогативой дорогих решений.

Ещё один тренд — рационализация. Не слепое удешевление, а умное. Например, переход на многослойные печатные платы (PCB) там, где это позволяет сократить площадь, вместо бездумного уменьшения количества компонентов. Или использование более интегрированных контроллеров, которые хоть и дороже в закупке, но экономят место и время на сборку.

Что будет дальше? Думаю, продолжится сегментация. Появятся ещё больше узкоспециализированных игроков, вроде тех, кто фокусируется только на платах для IoT-устройств с ультранизким энергопотреблением, или для систем хранения энергии (ESS). И здесь знание конкретных заводов, их ?специализации? и инженерной культуры будет цениться на вес золота. Общие фразы вроде ?мы делаем любые блоки питания? будут вызывать всё больше скепсиса. Успех будет за теми, кто, как производители из того же Наньтуна или Чжухая, смогут чётко обозначить свою нишу и доказать компетенцию не ценником, а реальными кейсами и готовностью погрузиться в проблему клиента.