Китайские производители автоплат для светодиодов?

2026-01-02

Когда слышишь этот вопрос, первое, что приходит в голову — это море предложений на Alibaba и бесконечные обещания высокого качества, низкой цены. Но на деле, найти надежного поставщика автоплат, особенно для светодиодной продукции, — это как ходить по минному полю. Многие думают, что раз Китай — мировая фабрика, то всё просто: выбрал, заказал, получил. А потом начинаются проблемы с пайкой, несоответствием толщины меди или внезапными изменениями в конструкции без уведомления. Давайте разбираться без глянца.

Что скрывается за стандартным качеством?

Понятие стандарт у многих китайских фабрик очень растяжимое. Заказываешь, например, платы для уличного LED-освещения, делаешь акцент на защите от влаги и термостойкости. Приходят образцы — вроде неплохо. А в первой же производственной партии обнаруживаешь, что использована другая, более дешевая паяльная маска, которая трескается после нескольких циклов нагрева. Или история с толщиной меди. Заявлено 2 унции, а по факту — едва 1.5. Для простых декоративных лент это, может, и не критично, но для мощных светильников с высоким током — сразу падение эффективности и перегрев.

Здесь важно не просто запросить спецификацию, а четко прописывать в договоре стандарты испытаний. Например, не просто соответствие IPC, а конкретно IPC-A-600 Class 2 для определенных параметров. Многие мелкие цеха этого не любят, сразу видно, кто работает на поток, а кто готов вникать в требования. Однажды мы заказали партию плат для автомобильных габаритов у фабрики из Шэньчжэня, так они использовали флюс, который плохо отмывался и со временем вызывал коррозию контактов. Пришлось всю партию возвращать — урок на деньги.

Еще один нюанс — сырье. Китайские производители очень зависимы от цен на сырье. Резкий скачок цен на медь или стеклотекстолит может привести к тому, что в ваш заказ пойдет материал от нового, непроверенного поставщика. Поэтому в долгосрочных контрактах нужно сразу оговаривать фиксацию цепочки поставок сырья или, как минимум, уведомление о любых заменах. Без этого рискуешь получить сюрприз.

От прототипа до серии: где теряется контроль

Идеальный прототип — это еще не гарантия. Многие фабрики имеют отдельную, хорошо оснащенную линию для создания образцов, чтобы впечатлить клиента. Но когда дело доходит до серийного производства, заказ передается на основные потоки, где другие инженеры, другое оборудование и главный приоритет — скорость. Именно на этом этапе часто уплывают допуски, меняются настройки паяльных печей, что ведет к дефектам пайки SMD-компонентов.

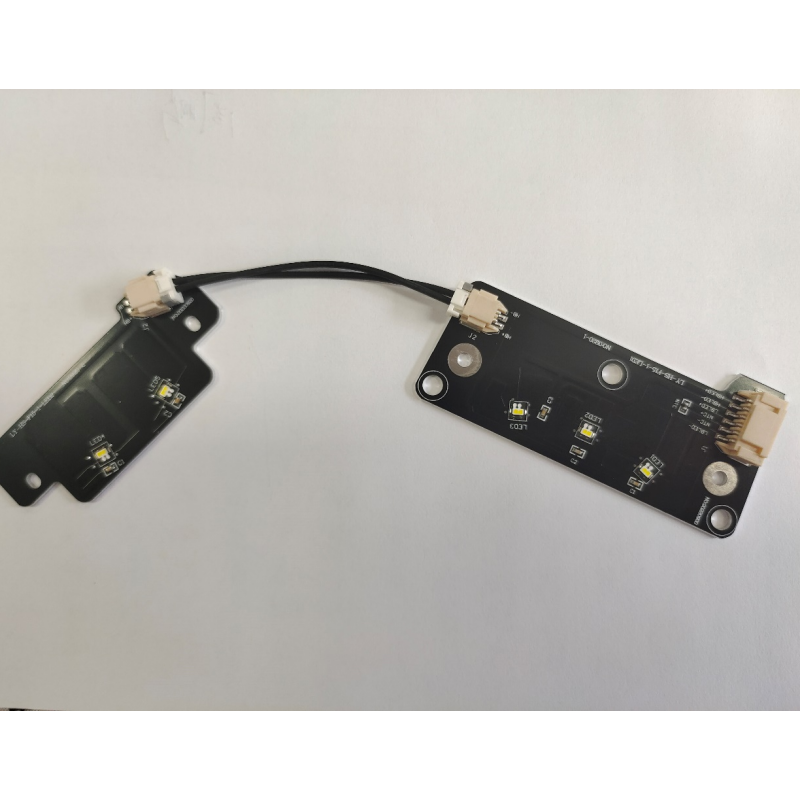

Личный опыт: мы работали над платой для светодиодного модуля высокой мощности. Прототипы прошли все термические циклы на отлично. В серии же начался массовый отказ из-за микротрещин в паяных соединениях. Причина? В серийном производстве для ускорения сократили время предварительного нагрева в печи. Контроль технологического процесса (Process Control) — это слабое место многих, даже крупных производителей. Нужно либо иметь своего технолога на месте, либо выбирать фабрики, которые предоставляют детальные отчеты по каждому этапу производства для ключевых заказов.

Стоит обращать внимание на то, как фабрика подходит к тестированию. Дешевые варианты — это выборочная проверка. Для ответственных применений, особенно в автотематике, нужен 100% электрический тест (E-test) и проверка AOI (автоматический оптический контроль). Но это удорожает продукт. Некоторые поставщики говорят, что делают, но на деле AOI стоит только на линии для показательных заказов.

Коммуникация и культурный разрыв

Это, пожалуй, одна из самых больших проблем. Ты присылаешь техническое задание на английском, его переводит местный менеджер, часто не технический специалист. Нюансы теряются. Фраза high thermal conductivity может быть понята просто как использовать алюминиевую подложку, без учета конкретной марки сплава и качества термоинтерфейса. Обратная связь по проблемам тоже бывает затруднительной: вместо анализа коренной причины (root cause analysis) часто присылают формальное извинение и обещание исправиться в следующий раз.

Работая с китайскими производителями, понял, что эффективнее всего — максимально визуализировать требования. Не просто PDF-файл, а помеченные скриншоты, схемы, а лучше — короткие видео, где голосом объясняешь ключевые моменты. Это снижает количество ошибок из-за недопонимания. И да, важно привязать к своему проекту конкретного инженера с фабрики, а не только менеджера по продажам.

Еще один момент — отношение ко времени. Сроки samples (образцов) могут сдвигаться постоянно по немыслимым для нас причинам — от праздника фонарей до проверки со стороны местных властей. Это нужно просто закладывать в планирование. Жесткие дедлайны к вчерашнему дню часто приводят к тому, что фабрика пойдет по самому быстрому и не всегда качественному пути.

Нишевые игроки против гигантов: кого выбрать?

Рынок неоднороден. Есть огромные заводы, которые штампуют платы миллионами квадратных метров в месяц. Их плюс — стабильность базового процесса и низкая цена при огромных объемах. Минус — им не интересны мелкие и средние заказы со специфичными требованиями. Твои 500 квадратных метров для них — пыль. Техподдержка будет минимальной.

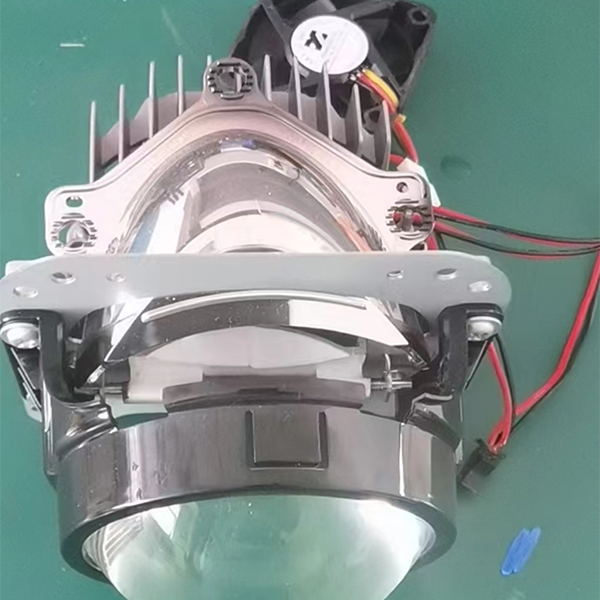

С другой стороны, есть небольшие специализированные фабрики, которые как раз живут за счет сложных и малосерийных заказов. Например, те, кто фокусируется на автоплатах для светодиодов высокой мощности или гибких платах (flex PCB) для автомобильного интерьера. С ними проще договориться о кастомизации, они гибче. Но здесь риски другие: финансовая нестабильность, зависимость от нескольких ключевых инженеров, которые могут уволиться.

Вот, к примеру, Nantong Liuyi Electronic Technology Co., Ltd. (https://www.ntly-electronic.ru). Компания основана в 2018 году, уставный капитал 10.08 млн юаней — это не гигант, но и не кустарная мастерская. Такие предприятия часто занимают свою нишу. Судя по данным, они позиционируются как производитель электронных компонентов и, вероятно, печатных плат. Для кого-то, кто ищет альтернативу гигантам из Шэньчжэня или с заводами в провинции Цзянсу, такие компании могут быть интересны. Но с ними, как и с любыми другими, нужно начинать с малого пробного заказа, чтобы проверить и технологию, и коммуникацию. Их сайт на русском — уже плюс, указывает на ориентированность на наш рынок.

Цена: за что ты на самом деле платишь

Низкая цена за квадратный метр — это всегда ловушка. Она складывается из экономии на всем: на более дешевом ламинате (например, FR-4 от non-name поставщика), на менее точном оборудовании для металлизации отверстий, на более тонкой паяльной маске, на сокращении контрольных операций. В итоге, твоя экономия на закупке плат оборачивается повышенным процентом брака на линии сборки, рекламациями и потерей репутации.

Реальная стоимость складывается из нескольких факторов. Во-первых, технологичность (design for manufacturability). Если твоя плата имеет сверхмалые отверстия или очень узкие дорожки, цена взлетает. Во-вторых, тесты и инспекции. В-третьих, упаковка. Качественная вакуумная упаковка с антистатическими и влагопоглощающими пакетами — это деньги, но она необходима для долгой транспортировки и хранения.

Вывод простой: нужно считать не цену за плату, а общую стоимость владения (total cost of ownership). Иногда лучше заплатить на 15-20% больше, но получить продукт, который не создаст проблем в дальнейшем. Один раз мы сэкономили, выбрав самого дешевого поставщика. В результате 30% плат имели проблемы с пробоем изоляции. Переделка, срочные воздушные перевозки новой партии от другого поставщика свели всю экономию к нулю и создали огромные логистические и производственные сложности.

Перспективы и на что смотреть сейчас

Рынок меняется. Давление в сторону экологичности (бессвинцовые процессы, требования RoHS, REACH) уже не новость, но контроль за этим со стороны китайских производителей все еще неравномерен. Сейчас становится важным traceability — прослеживаемость материалов. Крупные конечные заказчики, особенно в Европе, требуют знать происхождение меди, ламината.

Растет спрос на платы для миниатюрных и сложных LED-устройств: носимой электроники, компактных автомобильных датчиков. Это требует технологий типа HDI (High Density Interconnect). Фабрики, которые инвестировали в такое оборудование, вырываются вперед.

И главный тренд — это консолидация. Мелкие гаражные цеха уходят с рынка или поглощаются более крупными. Выживают те, кто может обеспечить стабильное качество, прозрачность процессов и нормальную техническую поддержку. Поэтому при выборе производителя автоплат сейчас стоит смотреть не только на ценник и каталог, но и на долгосрочную стабильность партнера, его инвестиции в оборудование и готовность работать по твоим, а не только по своим, стандартам. Это, пожалуй, самый сложный, но и самый важный критерий.