Китай — главный поставщик модулей для электромобилей?

2025-12-31

Вот вопрос, который постоянно всплывает в разговорах с заказчиками из СНГ и Восточной Европы. Многие сразу представляют себе гигантов вроде CATL или BYD, и на этом мысль останавливается. Но реальная картина, особенно когда речь заходит о конкретных компонентах, а не о готовых батареях, гораздо интереснее и неоднозначнее. Если коротко: да, Китай — это основной источник, но ?главный поставщик? — это не про одного игрока, а про целую экосистему, в которой есть и блестящие успехи, и болезненные узкие места.

Не только гиганты: ландшафт поставщиков

Когда говорят о китайских модулях, часто сводят всё к топ-5 производителей. Это ошибка. Мощность этих гигантов действительно впечатляет, но их продукция часто предназначена для крупнейших автопроизводителей по долгосрочным контрактам. А что делать небольшой компании, которая разрабатывает электробус или спецтехнику и ей нужна партия в несколько сотен штук под свой, немного нестандартный, кейс? Вот здесь и начинается настоящее поле деятельности.

В Китае существуют сотни, если не тысячи, компаний, которые специализируются именно на сборке модулей (PACK) из ячеек, которые они закупают у тех же крупных заводов. Их преимущество — гибкость. Они могут взять ячейки от EVE, CALB или даже от того же CATL (через дистрибьютора) и собрать модуль под конкретные габариты, с нужной системой управления (BMS) и охлаждения. Я сам несколько раз работал с такими сборщиками в провинции Цзянсу и Гуандун. Порой это были цеха, с виду напоминающие крупные мастерские, но с потрясающей инженерной культурой и возможностью за две недели сделать прототип, на который в Европе запросили бы три месяца.

Но и тут есть подводные камни. Качество BMS — это отдельная история. Можно получить отличные ячейки, но слабую систему балансировки или неадаптированное ПО, которое на морозе ведёт себя непредсказуемо. Один наш проект по поставке модулей для складской техники в 2021 году как раз споткнулся об это — пришлось в срочном порядке искать стороннего интегратора BMS в России, что съело всю маржу. Опыт дорогой, но поучительный.

Цепочка поставок: где кроются реальные сложности

Самая большая иллюзия — думать, что найти поставщика на Alibaba равноценно налаживанию стабильных поставок. В реальности всё начинается с ячеек. Их дефицит то возникает, то исчезает, а цены могут прыгнуть на 15-20% за квартал. Многие сборщики модулей, с которыми мы общались, сами находятся в зависимости от квот своих поставщиков ячеек. Это создаёт каскадную нестабильность.

Логистика — отдельный ад. Морской контейнер с литий-ионными аккумуляторами — это товар повышенной опасности (класс 9). Требования к упаковке, сертификатам (особенно UN38.3, тест на безопасность перевозки) жёсткие. Не каждый форвардер берётся, а те, кто берутся, выставляют соответствующие цены. Помню, как в конце 2022 года мы ?ловили? место на судне для партии модулей почти месяц — все линии были перегружены, плюс усилились проверки в портах. Пришлось везти через Владивосток, а не как обычно через Санкт-Петербург.

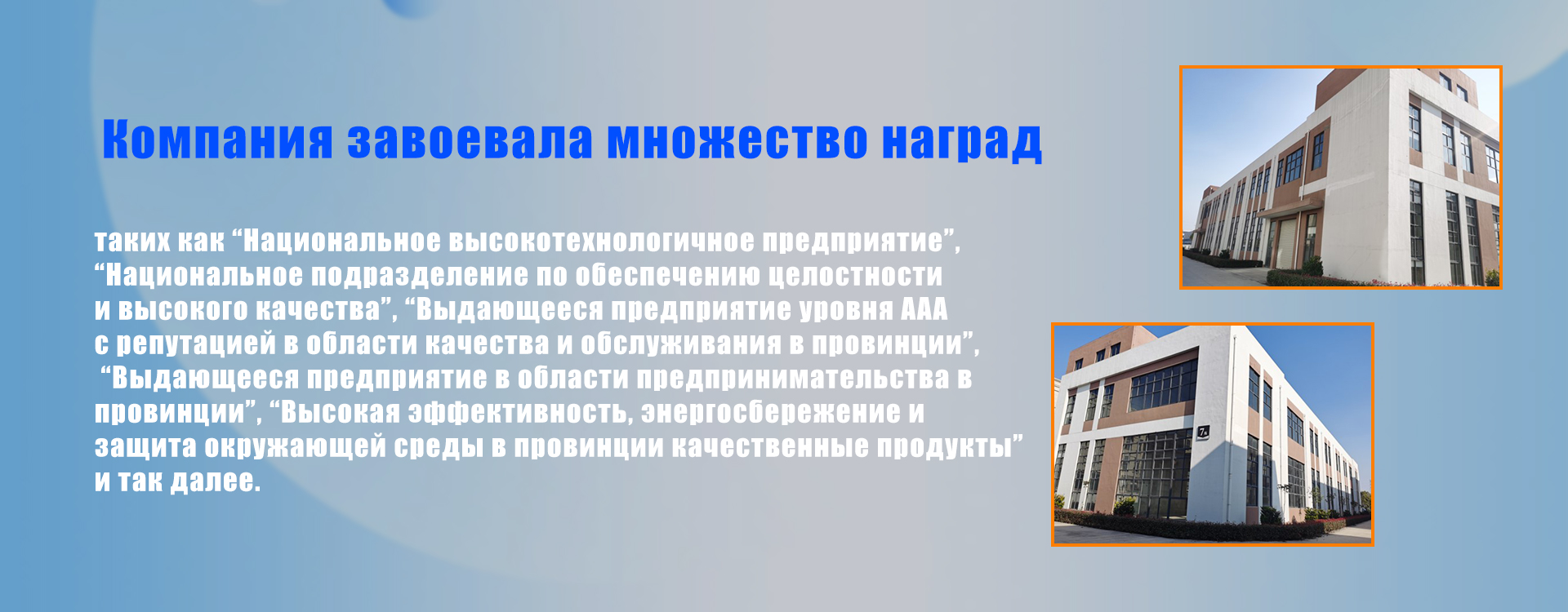

И вот здесь на помощь приходят компании, которые уже ?прожили? эти сложности и выстроили процессы. Взять, к примеру, ООО Электронные технологии Наньтун Люйи (Nantong Liuyi Electronic Technology Co., Ltd.). Они работают с 2018 года и, судя по их сайту ntly-electronic.ru, фокусируются именно на электронных компонентах и, что важно, имеют опыт работы с российским рынком. Такие игроки ценны не просто как поставщики ?железа?, а как партнёры, которые понимают всю цепочку: от сертификации продукции под наши стандарты (пусть даже де-факто, через ТР ТС) до таможенного оформления. Их уставной капитал в 10 млн юаней — это тоже сигнал о серьёзности намерений, не просто ?гаражная? фирма.

Качество vs. стоимость: вечный компромисс

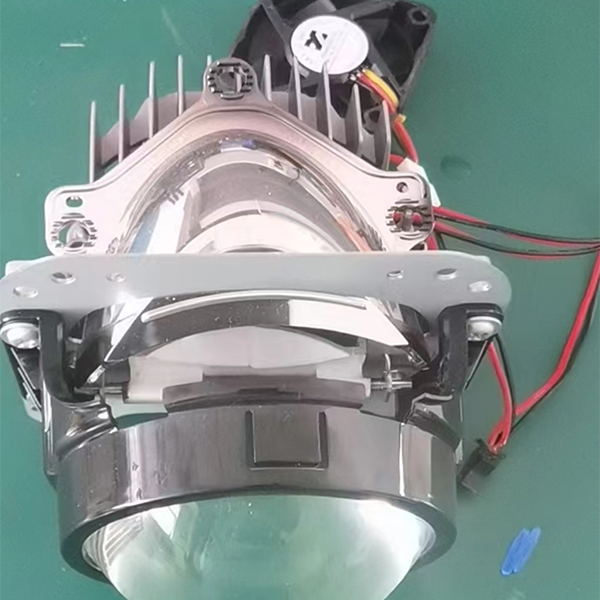

В Китае можно купить модуль за любые деньги. Вопрос — что будет внутри. Помимо качества ячеек (где есть градация от A-grade до B- и даже восстановленных), критически важна сборка. Как спаяны шины? Какая используется изоляция между ячейками? Как реализовано охлаждение — просто алюминиевая пластина или полноценный жидкостной контур? Я видел модули, где термодатчики были приклеены на скотч — это ?рабочий? вариант для самого бюджетного сегмента, но о долгосрочной надёжности говорить не приходится.

Поэтому ключевой навык — это не найти самого дешёвого, а провести аудит. Идеально — лично приехать на завод. Смотреть не на презентацию, а на цех: на чистоту линий, на тестовое оборудование (есть ли камеры для термошкафов, разрядные стенды), на то, как хранятся ячейки до сборки. Один раз мы отказались от вроде бы перспективного поставщика после того, как на видео-экскурсии увидели, что рабочие в цехе курят (рядом с незакрытыми клеммами ячеек!). Мелочь? Нет, это вопрос культуры производства.

Стоимость, конечно, главный драйвер. Китайские модули могут быть на 30-40% дешевле европейских аналогов при схожих заявленных параметрах. Но эта разница часто ?съедается? более высокой стоимостью логистики, необходимостью более тщательного входящего контроля и, иногда, доработками уже на месте. Нужно считать Total Cost of Ownership, а не цену FOB Шанхай.

Технологические тренды и нишевые решения

Сейчас все гонятся за плотностью энергии и быстрой зарядкой. Китайские производители ячеек здесь впереди планеты всей. Соответственно, и модули на основе, например, безникелевых LFP-ячеек или высокоплотных NMC от компаний вроде Gotion High-Tech появляются очень быстро. Но для многих прикладных задач (электротележки, малый складской транспорт, стационарные накопители) важнее не рекордная плотность, а долговечность, безопасность и цена за цикл. И здесь китайские LFP-модули практически не имеют конкуренции.

Интересный тренд — модули под вторичное использование (second life). Некоторые китайские сборщики начали предлагать услугу по диагностике, тестированию и пересборке в модули ячеек из отслуживших свой срок в электромобилях батарей. Это очень перспективное направление для рынка СНГ, где чувствительность к цене крайне высока. Правда, вопрос гарантии и предсказуемости срока службы таких модулей пока остаётся открытым.

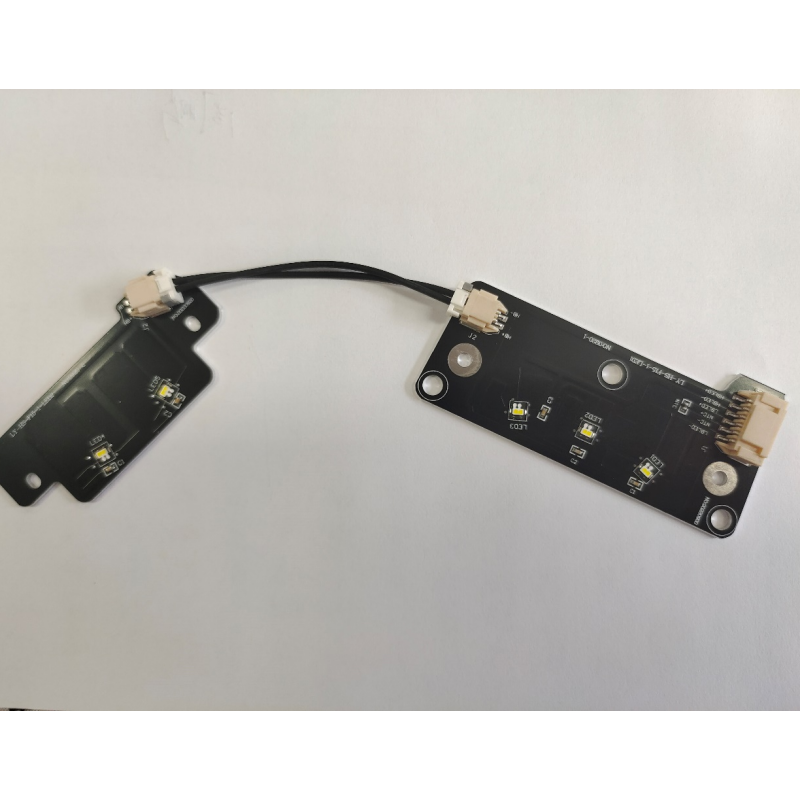

Ещё один момент — кастомизация. Китайские инженеры, особенно в Шэньчжэне, готовы буквально ?на коленке? перепрошить BMS или изменить конструктив корпуса под ваши чертежи. Это и сила, и слабость. Сила — в скорости. Слабость — в том, что такая ?быстрая? доработка не всегда сопровождается полным циклом испытаний. Надо чётко ставить техзадание и требовать протоколы тестов, особенно на вибрацию и термоциклирование.

Взгляд в будущее: что будет дальше?

Роль Китая как основного хаб-поставщика модулей в ближайшие 5-10 лет только усилится. Локальное производство в Европе или США будет развиваться, но оно будет ориентировано на премиум-сегмент и крупноузловую сборку для местных автогигантов. Массовый рынок, включая коммерческий транспорт и спецтехнику, останется за китайскими цепочками.

Но сам рынок внутри Китая будет консолидироваться. Мелкие сборщики без собственных инженерных компетенций и стабильного доступа к ячейкам уйдут. Останутся такие компании, как упомянутая Nantong Liuyi, которые инвестируют не только в оборудование, но и в R&D, в построение отношений с конечными клиентами за рубежом. Уже сейчас видно, как растёт спрос не на просто модуль, а на комплексное решение: модуль + BMS с нужными протоколами связи + рекомендации по системе охлаждения + сервисная документация.

Для нас, как для импортёров и интеграторов, главный вывод такой: Китай был и остаётся главной площадкой для sourcing. Но успех определяет не сам факт закупки в Китае, а глубина погружения в детали, умение отличать маркетинг от реальных возможностей и выстраивание долгосрочных партнёрских отношений, а не разовых сделок. Это тяжёлая, ежедневная работа, а не просто нажатие кнопки ?купить? на торговой площадке. И именно в этой работе и кроется ответ на вопрос, вынесенный в заголовок.