Кто основные производители модулей в Китае?

2026-01-01

Спросишь так — и сразу в голове возникает список гигантов вроде Huawei или ZTE. Но если копнуть глубже, в цехах, где пахнет припоем и свежим стеклотекстолитом, всё оказывается куда интереснее и… запутаннее. Многие сразу думают о готовых гаджетах, а не о тех самых платах, на которых всё держится. Вот об этом, о реальной кухне, и стоит поговорить.

Ландшафт: не только гиганты

Когда говорят о китайских производителях, часто подразумевают фабрики-гиганты, которые глотают заказы на миллионы штук. Это правда, но лишь её часть. Мощности таких заводов, например, в Шэньчжэне или Дунгуане, часто завязаны на крупные бренды и длительные контракты. Попасть туда с небольшим или средним проектом — задача почти нереальная, если только ты не готов ждать полгода в очереди. Их сила — в масштабе и отлаженных процессах, но гибкость, увы, часто страдает.

А вот где начинается самое интересное, так это в сегменте средних и относительно молодых предприятий. Они не всегда на слуху, но именно там часто рождаются кастомные решения и идёт настоящая инженерная работа. Ты приезжаешь на такую фабрику — и видишь, как техники вручную правят трассировку под конкретный кейс заказчика, спорят с инженерами по поводу термозатвора на MOSFET. Это не конвейер, это скорее мастерская. Риски, конечно, выше: может подвести контроль качества на партии, могут быть задержки. Но зато есть шанс получить именно то, что нужно, а не ?ближайший аналог из каталога?.

Кстати, о рисках. Однажды мы работали с одной такой перспективной фабрикой в Сучжоу над модулем управления для промышленной автоматики. Всё шло хорошо, пока на этапе пайки BGA-компонентов не вылезла проблема с профилем нагрева — отваливались шары. Оказалось, их технолог ушёл, а новый недоглядел за калибровкой печи. Мелочь? На бумаге да. На деле — сорванные сроки и переделка всей партии. Это к тому, что выбор производителя — это всегда ставка не только на цены и мощности, но и на человеческий фактор и внутренние процессы, которые с первого взгляда не разглядишь.

Специализация как ключ

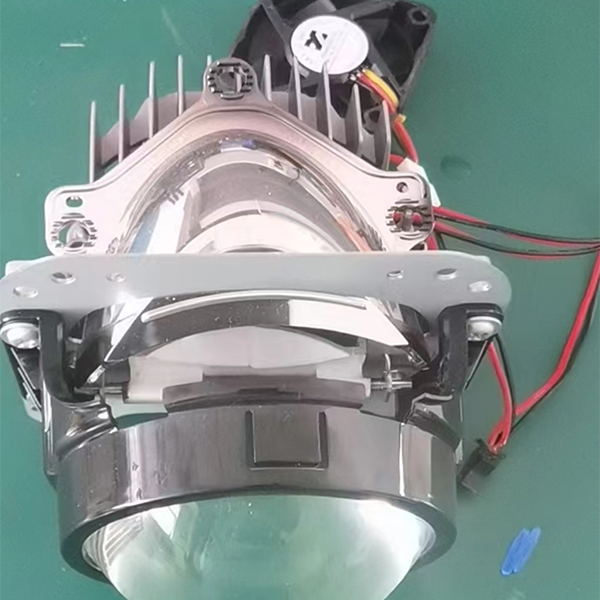

?Модули? — понятие растяжимое. Один завод может блистать в производстве RF-модулей и антенн, но совершенно не разбираться в силовой электронике. Другой будет делать идеальные материнские платы для одноплатных компьютеров, но пасовать перед высокочастотными схемами. Поэтому первый и главный вопрос, который нужно себе задать: ?А что именно за модуль мне нужен??.

Возьмём, к примеру, Нанкин и Уси. Там исторически сильны кластеры, работающие с аналоговой и смешанной сигнальной техникой, датчиками. А если нужны мощные силовые модули (IGBT, силовые сборки), то стоит смотреть в сторону Сианя или даже некоторых предприятий в провинции Чжэцзян, которые выросли из ремонтных мастерских и знают толк в теплоотводе и изоляции.

Узкая специализация — это часто палка о двух концах. С одной стороны, глубокая экспертиза. С другой — если фабрика заточена под один тип продукции, то попытка заказать у них что-то ?рядом, но не совсем? может уткнуться в непонимание. Помню, как мы искали производителя для сложного интерфейсного модуля с PCIe и несколькими видами защиты. Фабрика, отлично делавшая платы для телеком-оборудования, предложила типовое решение с их прошлого проекта. А когда мы начали обсуждать нюансы ESD-защиты для наших условий, диалог начал пробуксовывать. Пришлось искать другого партнёра, который был готов вникнуть в специфику, а не продавать уже готовый шаблон.

Цепочка поставок и локализация

Сегодня нельзя говорить о производстве, не говоря о компонентах. Способность завода обеспечить стабильные поставки чипов, пассивных элементов, разъёмов — это критически важно. Кризис 2020-2022 годов это ясно показал. Крупные игроки имеют долгосрочные контракты с дистрибьюторами и могут ?прошивать? себе квоты. Мелкие и средние выживают за счёт локальных складов и, что интересно, за счёт работы с китайскими аналогами компонентов.

Вот тут открывается целый пласт производителей, которые не просто паяют платы, но и активно участвуют в локализации схем. Они тестируют чипы от GigaDevice, Winner Micro, HiSilicon (там, где это возможно), подбирают эквивалентные конденсаторы и резисторы местного производства. Это не всегда просто: иногда параметры ?родного? и локального компонента отличаются, и нужна подстройка схемы. Но такой подход даёт устойчивость. Работая с такими партнёрами, ты по сути покупаешь не только железо, но и их инженерную работу по адаптации под реальную, турбулентную ситуацию на рынке компонентов.

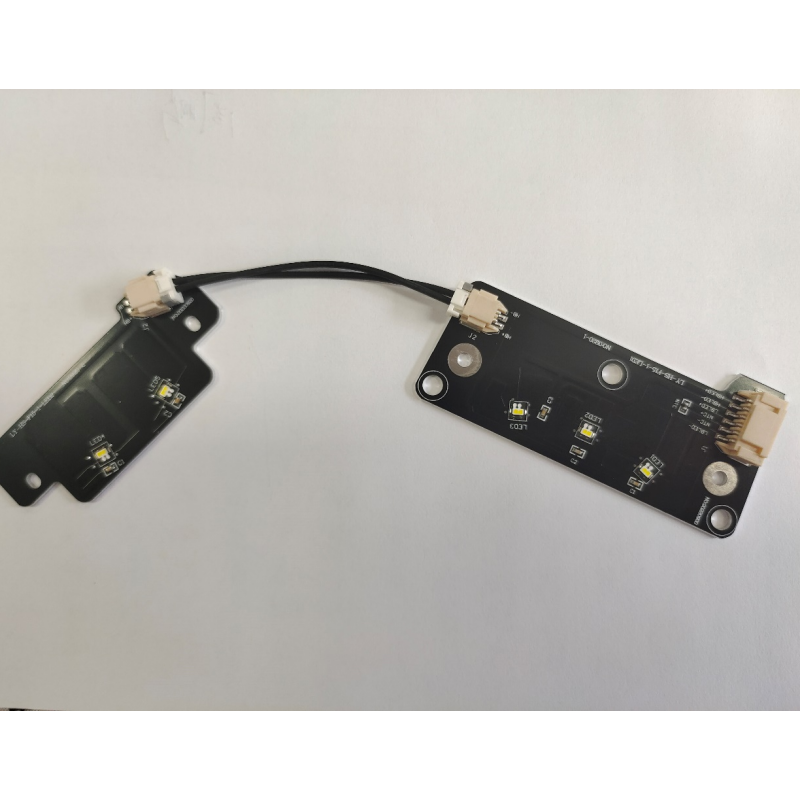

Кстати, о конкретике. В последнее время на глаза попадались проекты, где использовались решения от компании Nantong Liuyi Electronic Technology Co., Ltd.. Молодая, но, судя по всему, амбициозная структура. Их сайт (https://www.ntly-electronic.ru) позиционирует их как производителя в области электронных технологий. Основаны в 2018 году, что по меркам индустрии не так давно, но уставный капитал в 10,08 млн юаней говорит о серьёзных намерениях. Пока сложно судить об их масштабах и специализации в отрыве от конкретных кейсов, но сам факт появления таких игроков — показатель того, что рынок модулей далёк от стагнации. Новые компании часто более гибкие и голодные, что для заказчика с нестандартной задачей может быть преимуществом.

Контроль качества: между ГОСТ и здравым смыслом

Одна из самых больших головных болей — это как раз контроль качества (QC). У всех есть сертификаты, у всех на сайте написано про ISO. Но как это работает на практике? Разница — как между небом и землёй.

Хороший признак — когда на фабрике есть своя, а не аутсорсная, лаборатория с AOI (автоматическим оптическим контролем), рентгеном для проверки пайки BGA и, что очень важно, стендами для функционального тестирования (FCT) под конкретные типы модулей. Я видел места, где FCT-стенд — это просто Arduino, подключённая к плате, которая мигает светодиодом. И видел другие, где модуль проходит полный цикл нагрузочных тестов в термокамере. Понятно, где рисков меньше.

Но даже с лучшим оборудованием всё упирается в культуру. Раз за разом убеждаюсь: лучше работать с фабрикой, где инженер по качеству может сказать ?нет? менеджеру по продажам и отклонить партию, чем с той, где QC — это просто штамп в документах для галочки. Один раз это спасло нас от отгрузки партии модулей памяти с плавающим дефектом, который проявлялся только при длительной циклической нагрузке. Их тесты этого не ловили, но их же техник, копнув глубже по нашей просьбе, нашёл аномалию в таймингах.

Цена vs. Стоимость владения

И последнее, о чём все думают вначале, но о чём стоит думать в конце — о деньгах. Самая низкая цена за единицу на сайте — это ловушка. Реальная стоимость складывается из цены модуля, стоимости логистики, рисков простоя из-за брака, затрат на дополнительную проверку и, в конечном счёте, репутационных издержек, если проблема дойдёт до конечного клиента.

Иногда выгоднее заплатить на 10-15% больше фабрике, которая: а) географически ближе к порту или вашему сборочному цеху; б) предоставляет полный пакет документов и отчётов по тестированию; в) имеет понятную и работающую систему обратной связи по инженерным вопросам. Экономия на цене модуля может обернуться неделями задержек и тысячами долларов на срочную авиадоставку или, что хуже, на отзыв продукции.

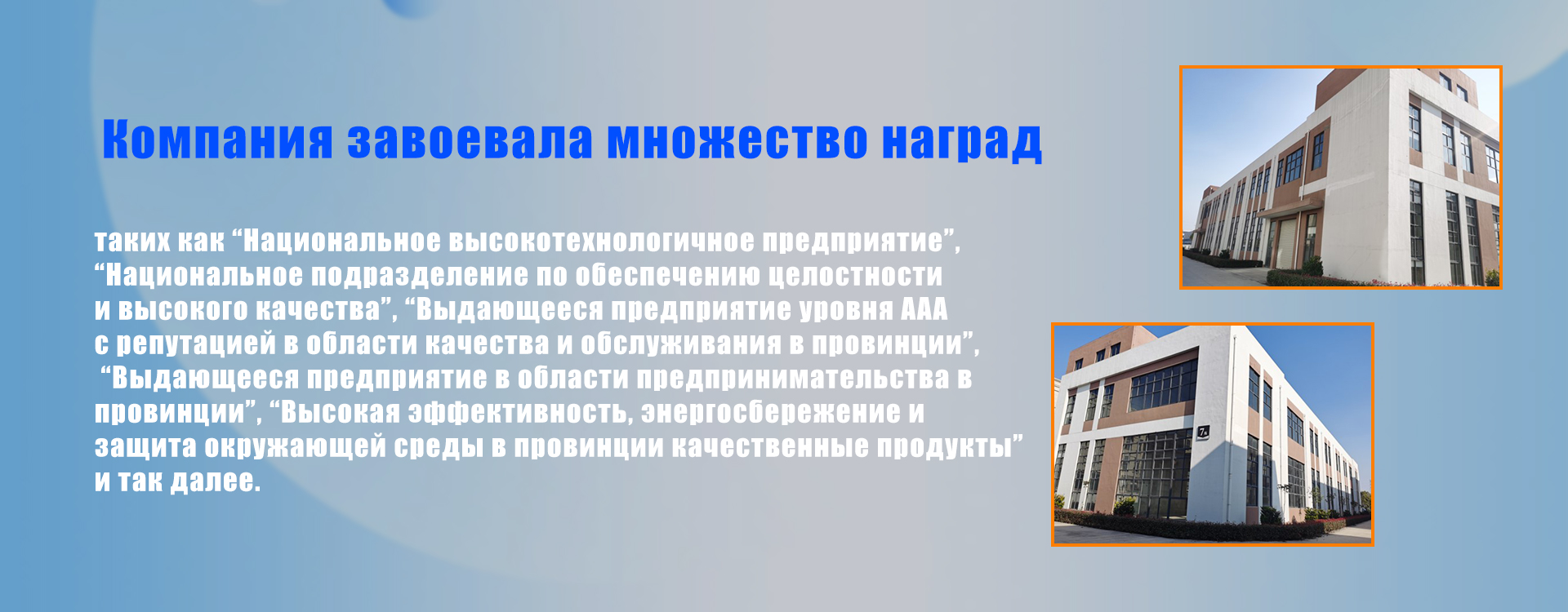

Вывод? Основных производителей модулей в Китае нет. Есть лоскутное одеяло из гигантов, специализированных мастерских, амбициозных новичков вроде ООО Электронные технологии Наньтун Люйи, и множества промежуточных вариантов. Выбор — это не поиск по рейтингу, а сложная работа по сопоставлению своих задач с компетенциями, процессами и, да, с людьми на конкретном заводе. Это всегда компромисс, оценка рисков и, в какой-то мере, удача. Но именно в этом и заключается вся соль.